Jak odpowiednie frezy CNC wpływają na efektywność produkcji?

3 min read

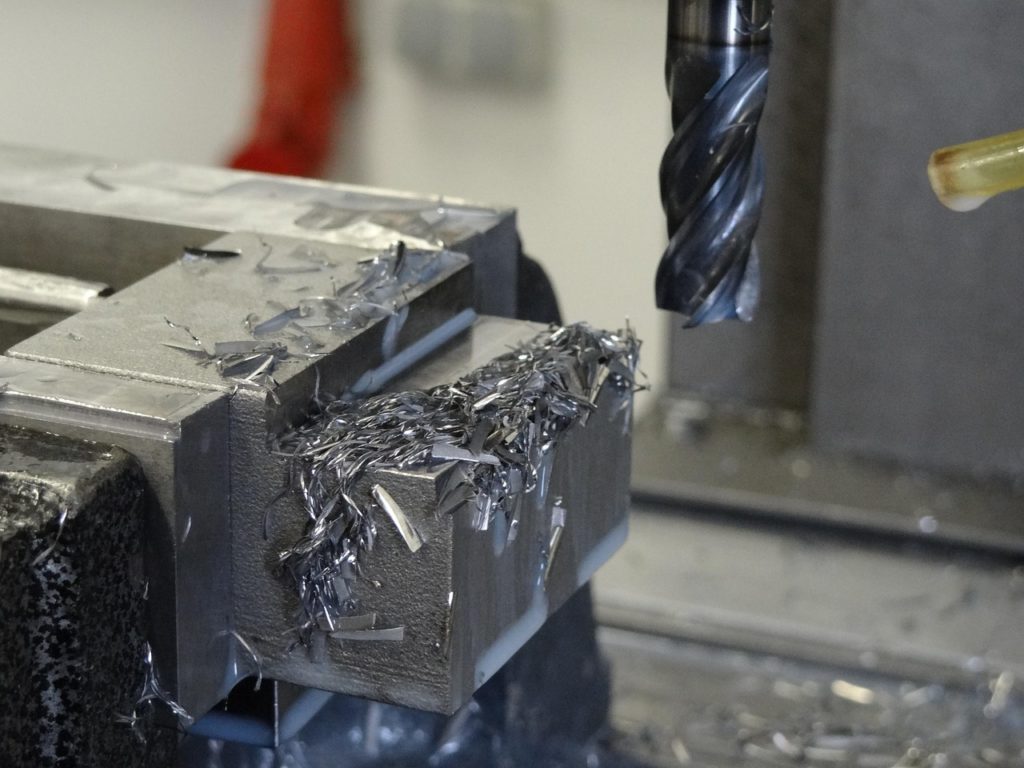

Zwiększenie produktywności dzięki odpowiedniemu doborowi frezów CNC. Dobór właściwych frezów CNC odgrywa kluczową rolę w zwiększaniu efektywności procesów obróbczych. Frezy o odpowiedniej geometrii, materiale i powłoce mogą znacząco skrócić czas potrzebny na wykonanie jednego detalu, a co za tym idzie — zwiększyć ogólną produktywność zakładu.

Frezy wykonane z nowoczesnych materiałów, takich jak węgliki spiekane, z powłokami TiAlN czy AlCrN, umożliwiają pracę z wyższymi parametrami skrawania. To oznacza szybsze posuwy, większe głębokości skrawania oraz możliwość wykonywania operacji w jednym przejściu, które wcześniej wymagały kilku cykli. Dzięki temu czas cyklu ulega znacznemu skróceniu. Dodatkowo, zastosowanie frezów specjalistycznych — np. frezów do obróbki zgrubnej i wykańczającej w jednym przejściu — eliminuje konieczność zmiany narzędzia i minimalizuje przestoje maszyn. Wszystko to przekłada się na zwiększoną ilość wykonanych detali w jednostce czasu i lepsze wykorzystanie parku maszynowego.

Redukcja kosztów poprzez trwałość i niezawodność narzędzi

Koszty eksploatacyjne maszyn CNC to nie tylko cena energii i materiałów, ale również wydatki na narzędzia skrawające. Właściwie dobrany frez może znacząco ograniczyć te koszty dzięki większej trwałości i odporności na zużycie. Nowoczesne frezy CNC, wykonane z zaawansowanych materiałów i wyposażone w odpowiednie powłoki ochronne, są w stanie zachować ostrość krawędzi tnącej przez długi czas. Dzięki temu konieczność ich wymiany lub ostrzenia występuje rzadziej, co zmniejsza zarówno koszty zakupu nowych narzędzi, jak i czas przestoju maszyn. Długowieczność narzędzia to także mniej odpadów i mniej błędów produkcyjnych wynikających z zużycia freza, co przekłada się na mniejsze straty materiałowe. Inwestycja w narzędzia wyższej jakości — choć droższe w momencie zakupu — z reguły zwraca się szybko dzięki ograniczeniu liczby przestojów, poprawie jakości obróbki i zmniejszeniu liczby reklamacji.

Poprawa jakości powierzchni i dokładności detali

Precyzyjne frezy CNC mają bezpośredni wpływ na jakość obrabianych powierzchni. Wysoka ostrość krawędzi tnącej oraz odpowiednia geometria narzędzia umożliwiają uzyskanie idealnie gładkich, pozbawionych drgań i zadziorów powierzchni, co jest kluczowe w branżach wymagających wysokiej dokładności, takich jak lotnictwo, medycyna czy motoryzacja. Dobrze dobrany frez pozwala także na utrzymanie tolerancji wymiarowej w bardzo wąskich granicach. Dzięki temu części są bardziej jednorodne i rzadziej wymagają dodatkowej obróbki lub poprawek, co skraca cały proces produkcyjny i podnosi jego powtarzalność. Wysoka jakość powierzchni często eliminuje konieczność dodatkowych etapów wykańczających, takich jak szlifowanie czy polerowanie, co wpływa korzystnie zarówno na czas produkcji, jak i na jej koszty. W wielu przypadkach estetyka gotowego detalu ma również znaczenie komercyjne, a zastosowanie odpowiednich narzędzi znacząco poprawia wizualne aspekty produktu końcowego.

Optymalizacja procesów dzięki technologii narzędziowej

Dzisiejsze frezy CNC to nie tylko element tnący — to narzędzia inżynierskie projektowane z myślą o konkretnych zastosowaniach. Producenci oferują szeroką gamę geometrii dostosowanych do rodzaju materiału (np. aluminium, stal nierdzewna, tytan), typu obróbki (zgrubna, wykańczająca, profilowa) oraz do konkretnych operacji (np. rowkowanie, konturowanie, frezowanie 5-osiowe). Współpraca z dostawcami narzędzi i korzystanie z ich doradztwa technologicznego pozwala zoptymalizować dobór frezów do konkretnego zadania, co przekłada się na wyższą stabilność procesu i przewidywalność wyników. Dzięki temu można uniknąć wielu problemów, takich jak wibracje, przegrzewanie się narzędzia czy łamanie ostrzy, które negatywnie wpływają na efektywność produkcji.

Właściwy dobór frezów CNC ma ogromne znaczenie dla efektywności produkcji. Od bezpośredniego wpływu na czas cyklu, przez obniżenie kosztów eksploatacyjnych, aż po poprawę jakości detali — odpowiednie narzędzia skrawające stanowią fundament wydajnego procesu obróbki. Inwestycja w nowoczesne, trwałe i precyzyjne frezy to krok w stronę zwiększenia konkurencyjności zakładu, poprawy wyników finansowych oraz zapewnienia wysokiej jakości produkcji.